Spark Plasma Sintertechnologie

FAST/SPS ist ein von FCT entwickeltes, hochmodernes Spark-Plasma-Sinterverfahren, mit dem fast alle keramischen und metallischen Pulver in kürzester Zeit zu hoher Dichte gesintert werden können, wodurch die Herstellung deutlich verbesserter bis hin zu völlig neuartigen Werkstoffen möglich werden. Dies konnte in den letzten Jahren häufig demonstriert werden und hat zu einer Vielzahl an wissenschaftlichen Abhandlungen geführt, fast immer mit vielversprechenden Ergebnissen. Allerdings geht es bei den meisten behandelten Anwendungen von FAST/SPS noch um das Stadium der Materialentwicklung, obwohl sich bereits mehr als genug Möglichkeiten für eine industrielle Nutzung der Technik ergeben haben. Der nächste Schritt hin zu einer industriellen Herstellung von neuen Materialien mittels FAST/SPS hängt derzeit in hohem Maße von der Verfügbarkeit geeigneter Anlagen ab. In diesem Bericht werden nach einem kurzen Überblick über die FAST/SPS-Technik die wichtigsten Anforderungen genannt, um eine kosteneffiziente industrielle Fertigung mittels FAST/SPS realisieren zu können. Im Anschluss daran werden Beispiele industrieller Anwendungen dargestellt und ein Ausblick auf zukünftige Entwicklungen gegeben.

Im Laufe des letzten Jahrzehnts sind viele wissenschaftliche Abhandlungen erschienen, die sich mit Anwendungen des Spark-Plasma-Sinterverfahrens beschäftigen1. Der Hauptvorteil des Spark-Plasma-Sinterverfahrens FAST/SPS liegt in der schnellen Verdichtung von Pulvern, wodurch sich deutlich verbesserte und sogar völlig neuartige Materialien herstellen lassen. Hierbei wurde eine große Bandbreite verschiedener Materialien von Metallen, Legierungen und intermetallischen Verbindungen über Boride, Karbide, Nitride, Silizide und Oxide bis hin zu allen denkbaren Gemischen und Systemen spezieller Materialien untersucht. Obwohl die meisten Ergebnisse aus wissenschaftlichen Untersuchungen stammen, zeigen sie vielversprechende und interessante Möglichkeiten zur Nutzung im Rahmen von industriellen Herstellungsverfahren. Im Gegensatz zu wissenschaftlichen Untersuchungen sind im Rahmen einer industriellen Fertigung allerdings geeignete und individuell abgestimmte Anlagen zur Realisierung eines Herstellungsverfahrens mit optimaler Kosteneffizienz erforderlich. Der industrielle Erfolg des FAST/SPS-Verfahrens hängt entscheidend von der Verfügbarkeit entsprechend optimierter Anlagen ab.

FAST/SPS-TECHNIK ZUR SCHNELLEN VERDICHTUNG VON PULVERN

Beim Spark-Plasma-Sinterverfahren und seiner hochmodernen FAST/SPS-Variante handelt es sich um ein vom herkömmlichen Heißpressen abgeleitetes Sinterverfahren2. Demzufolge bestehen FAST/SPS-Anlagen ebenfalls aus einem wassergekühlten Behälter, einer hydraulischen Press-System und einer computergestützten Prozesssteuerung, über die Temperatur, Kraft und Vakuum bzw. Gasatmosphäre innerhalb des Behälters kontrolliert werden. Der größte Unterschied zu einer herkömmlichen Heißpresse besteht darin, dass beim FAST/SPS-Verfahren ohne Heizelement und herkömmliche Wärmeisolierung des Behälters gearbeitet wird. Stattdessen wird über eine spezielle Stromversorgung Starkstrom in die wassergekühlten Maschinenstempel gespeist, so dass diese gleichzeitig als Elektroden arbeiten und den Starkstrom direkt durch das Presswerkzeug und den darin enthaltenen Pulverpressling schicken. Abbildung 1 veranschaulicht das Prinzip des FAST/SPS-Verfahrens.

Diese spezielle Bauweise ermöglicht mittels Joulscher Erwärmung eine gleichmäßige Volumenerhitzung des Presswerkzeugs sowie des darin enthaltenen Pulvers. Hierdurch entstehen selbst bei hohen Heizraten relativ geringe Temperaturgradienten, wohingegen es bei herkömmlichen Sinterverfahren auf Grund von Temperaturgradienten zu Beeinträchtigungen kommt und so nur mittlere Heizraten erzielt werden können, welche wiederum zu längeren Haltezeiten bei der anschließenden (allerdings meistens unvollständigen) Homogenisierung führen. In Abbildung 2 wird der Vorteil des FAST/SPS-Verfahrens in Bezug auf die Temperatur im Zentrum TI im Vergleich zum Rand des Bauteils TA während des Sinterzyklus' dargestellt.

Ein weiterer Vorteil des FAST/SPS-Verfahrens wird in Abbildung 3 deutlich: Die Heizleistung wird nicht nur auf makroskopischer Ebene gleichmäßig auf das Volumen des Pulverpresslings verteilt, sondern auf mikroskopischer Ebene exakt an den Stellen abgegeben, an denen die Energie für den Sinterprozess benötigt wird, also an den Kontaktstellen der Pulverpartikel. Aus dieser Tatsache ergibt sich ein günstiges Sinterverhalten mit weniger Kornwachstum. Auch unerwünschte Zersetzungs- oder Raktionsprozesse werden weitgehend unterdrückt, so dass z.B. bisher nicht für möglich gehaltene Ungleichgewichtsgefüge möglich werden. In Abhängigkeit von der Art des Pulvers ergeben sich für einige Autoren hierbei weitere positive Effekte an den Kontaktstellen, z. B. Elektromigration oder Mikroplasmaerzeugung.

ANFORDERUNGEN ZUR INDUSTRIELLEN ANWENDUNG DES FAST/SPS-VERFAHRENS

Wie bereits zuvor erwähnt, sind für die industrielle Nutzung des FAST/SPS-Sinterverfahrens zur schnellen Verdichtung von neuen Materialen besondere Anlageneigenschaften erforderlich, welche sich z. T. von den Anforderungen wissenschaftlicher Arbeit unterscheiden. Die Hauptaspekte in diesem Zusammenhang werden im Folgenden erörtert:

Zur Gewährleistung einer kosteneffizienten Produktion einschließlich u. a. einer hohen Durchsatzleistung muss die Anlage mit ausreichend elektrischer Ausgangsleistung versorgt werden. Es ist wichtig, die elektrischen Eigenverluste der Anlage möglichst gering zu halten, um an den Stellen, wo sie benötigt wird, ausreichend Heizleistung zu erzeugen. Die tatsächliche Höhe der erforderlichen Leistung hängt von der Größe und dem Material des herzustellenden Bauteils und des Presswerkzeugs sowie von den angestrebten Heizraten und Maximaltemperaturen ab.

Je nach Art des Pulvers ergeben sich mehrere mögliche Sintermechanismen. Einige dieser Mechanismen lassen sich durch die Art des Heizstroms beeinflussen. Deshalb ist zur Erreichung optimaler Sinterergebnisse hinsichtlich Durchsatzleistung und Materialqualität eine Stromversorgung mit hoher Flexibilität von großer Bedeutung. Mit FAST/SPS-Anlagen lässt sich mittels computergesteuerten, beliebigen Parametern ein breites Spektrum an pulsierendem Gleichstrom einschließlich reinem Dauer-Gleichstrom erzeugen (s. Beispiele in Abbildung 4).

Neben Zeit und Heizrate ist der wichtigste Verfahrensparameter die korrekte Sintertemperatur. Auf Grund ihrer besonderen Bauweise können FAST/SPS-Anlagen die Temperatur nahe der Mitte des Bauteiles messen, wodurch der gemessene Wert weitaus aussagekräftiger ist als bei der herkömmlichen Messung der Matrizentemperatur3.

Wie zuvor herausgestellt, bilden, auf Grund der besonderen Bauweise der FAST/SPS-Anlagen, das aus Pressstempeln, Matrize und weiteren Komponenten bestehende Presswerkzeugsystem zusammen mit dem Pulverpressling das "Herz" der Anlage, da das Presswerkzeugsystem nicht wie beim konventionellen Heißpressen nur den Pulverpressling enthält, sondern auch als "Heizung" fungiert (in Wechselwirkung mit dem Pulverpressling). Obwohl die Temperaturgradienten in der Anlage deutlich niedriger als bei herkömmlichen Sinterverfahren sind, z. B. beim Heißpressen (vgl. Abbildung 2), ist eine Anlagenoptimierung dennoch von Vorteil, insbesondere wenn besonders hohe Heizraten, geringstmögliche Haltezeiten und optimale Materialqualität erzielt werden sollen. Als nützliches Hilfsmittel zur Optimierung eignet sich die numerische Simulation (Finite-Elemente-Methode "FEM") des Heizverhaltens unter Berücksichtigung der temperaturabhängigen thermischen und elektrischen Eigenschaften der verwendeten Werkzeugmaterialien sowie des Pulverpresslings4. Als Beispiel zeigt Abbildung 5 die Temperaturverteilung in einem Presswerkzeugsystem mit zwei Pulverpresslingen, die aus Kreisscheiben mit 200 mm Durchmesser bestehen, nach Erhitzung auf 1500°C innerhalb 12 Min. und einer Haltezeit von 5 Min. Bei dem Werkzeug herkömmlicher Bauweise (links) ergibt sich eine verbleibende Temperaturdifferenz im Körper von 160 K, welche sich mittels Optimierung des Presswerkzeugsystems (rechts) auf 60 K reduzieren lässt.

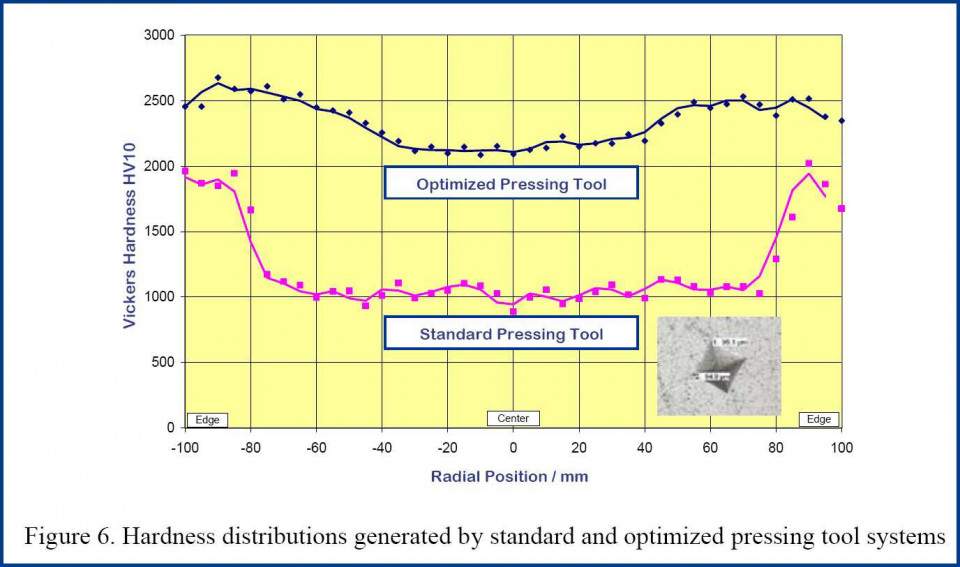

Der Vorteil eines optimierten Presswerkzeugsystems liegt in der höheren Materialqualität und Homogenität, welche sich, zum Beispiel, in der zum Vergleich mit dem gewöhnlichen Presswerkzeug gleichmäßigen Verteilung hoher Härtewerte über den 200 mm Durchmesser einer Kreisscheibe widerspiegelt (Abbildung 6). Außerdem sind die so erreichbaren hohen Heizraten eine Grundvoraussetzung für die Erzielung von nanostrukturierten Materialien, welche sich mit herkömmlichen Sinterverfahren auf Grund der deutlich längeren Sinterzyklen nur selten umsetzen lassen.

Bei einer so genannten "Hybridheizung" handelt es sich um eine Kombination aus FAST/SPS-Verfahren und einem oder mehreren Heizsystemen, welche normalerweise, wie in Abbildung 7 dargestellt, von außen auf die Presswerkzeugsysteme wirken. Die thermischen Gradienten der FAST/SPS-Anlage, welche typischerweise von innen nach außen gerichtet sind, lassen sich so durch die umgekehrt gerichteten Gradienten des zusätzlichen Heizsystems ausgleichen. Wie in Abbildung 8 dargestellt, ergibt sich aus der Überlagerung der Gradienten (linke Seite) eine erhebliche Minimierung dieser Gradienten (rechte Seite). Hierdurch ergeben sich weitere Verbesserungen der Heizraten bei gleichzeitig optimierter Homogenität und einschließlich aller zuvor genannten Vorteile. Ein praktisches Beispiel, das die positive Wirkung einer Hybridheizung verdeutlicht, ist in Abbildung 9 dargestellt. In der Abbildung wird das Sinterverhalten rechteckiger Platten aus binderfreiem Wolframkarbid verglichen (Größe 150 x 175 mm). Die hellgrauen Kurven zeigen die Verdichtung bei Anwendung des FAST/SPS-Verfahrens, wohingegen die dunkelgrauen Kurven das dank der Hybridheizung verbesserte Sinterverhalten veranschaulichen.

Die Produktionskapazität einer industriellen FAST/SPS-Anlage hängt nicht allein von der maximal möglichen Heizrate und einer minimierten Haltezeit ab, sondern auch von der Möglichkeit zur schnellen Abkühlung, damit das fertige Presswerkzeug frühzeitig ausgetragen werden kann. Diese Kühlung wird durch eine zusätzliche Kühlkammer beschleunigt, die von der eigentlichen Sinterkammer durch eine gas-/vakuumdichte Schleuse getrennt und mit besonders schnell abkühlenden Stempeln ausgestattet ist (vgl. Abbildung 7). Über ein automatisch arbeitendes Handlingsystem wird das heiße Presswerkzeug von der Sinterkammer in die Kühlkammer transportiert. Nach dem automatischen Schließen der Schleuse ist die Sinterkammer bereit zum Befüllen des nächsten Sinterzyklus, während das vorherige Presswerkzeug abgekühlt wird. Hierdurch wird auch der Abkühlvorgang vom eigentlichen Heiz- und Sintervorgang zeitlich entkoppelt, was meist einer verdoppelten Produktionskapazität solcher semikontinuierlichen Anlagen entspricht.

Zur Gewährleistung einer kosteneffizienten Nutzung der FAST/SPS-Sinteranlagen ist ein automatischer Betrieb unbedingte Voraussetzung. Ein wichtiger Schritt ist der oben genannte semi-kontinuierliche Betrieb in Verbindung mit dem Schnellkühlsystem. Dank der Verbindung aus Robotern und Manipulatoren lässt sich auch ein automatischer Betrieb realisieren. In Abbildung 10 wird als eine Alternative ein 250-Tonnen-Hybridproduktionssystem gemäß Abbildung 7 dargestellt, das mit dem FAST/SPS-Verfahren arbeitet, aber zusätzlich mit zwei Industrierobotern von ABB zum Befüllen und Entleeren ausgestattet ist. Ein weiteres Beispiel ist im nächsten Abschnitt enthalten.

BEISPIELE EINER INDUSTRIELLEN ANWENDUNG VON FAST/SPS MIT HOHEM DURCHSATZ

Eine der ersten industriellen Anwendungen5 der FAST/SPS-Technik ist die Herstellung von plattenartigen, großflächigen Artikeln (Abbildung 11), z. B. Sputtertargets zur Beschichtung von Gütern mit einer großen Bandbreite an funktionellen Oberflächenschichten. Die oben genannten und in Abbildung 10 dargestellten FAST/SPS-Hybridanlagen sind auf die Herstellung solcher Teile mit hohem Durchsatz in idealer Weise abgestimmt.

Zur Massenproduktion kleiner Teile (5 bis 25 mm) wurde eine spezielle Produktserie der FAST/SPS-Systeme namens “FAST2” entwickelt (FAST hoch 2 = schnelles FAST), die auf hochmoderner Pulverpresstechnik in Kombination mit dem FAST/SPS-Sinterverfahren basiert. Mit dieser Anlagenserie lässt sich ein schneller und vollautomatischer Betrieb einschließlich der Pulverhandhabung, der Befüllung des integrierten Presswerkzeugs sowie dem Entladen der fertig gesinterten Teile erzielen. Der Durchsatz solcher Anlagen (Abbildung 12) kann bis zu sechs Stück pro Minute betragen, wobei die Stückzahl von den Sintereigenschaften des jeweiligen Materials sowie der Größe der Teile abhängt.

Neben den oben genannten Möglichkeiten zur Umsetzung der industriellen Fertigung mit hoher Kosteneffizienz ist in Abbildung 13 ein anderes Verfahren dargestellt: Durch die Verwendung mehrerer Einfach- oder Mehrfach-Presswerkzeuge können mehrere Teile in einem Sinterzyklus hergestellt werden, wodurch sich der effektive Durchsatz der FAST/SPS-Anlage nochmals deutlich verbessern lässt.

FAZIT

Es wurde verdeutlicht, dass sich die in zahlreichen wissenschaftlichen Abhandlungen genannten vielversprechenden Ergebnisse durchaus in kosteneffiziente Industrieproduktion umsetzen lassen, wenn die Anlagen die entsprechenden Voraussetzungen erfüllen. Diese Anforderungen wurden erörtert und Beispiele für erfolgreiche industrielle Anwendungen aufgezeigt. Derzeit laufende Entwicklungsarbeiten stehen u.a. in Zusammenhang mit der industriellen Fertigung komplexerer Geometrien (Abbildung 14) sowie der weiteren Optimierung von Qualität und Kosten.

Downloads

Download dieser Seite als PDF-Datei in Deutsch

Download of this page as pdf-file in English

Literaturhinweise

|

1. |

R. Orrù, R. Licheri, A. Locci, A. Cincotti and G. Cao, Consolidation/synthesis of materials by electric current activated/assisted sintering, Materials Science and Engineering: R: Reports, 63, 127-287, (2009) |

|

2. |

J. Hennicke, H.U. Kessel, Field Assisted Sintering Technology (“FAST") for the consolidation of innovative materials, cfi/Ber.DKG, 81, E14-E16, (2004) |

|

3. |

K. Vanmeensel, A. Laptev, J. Hennicke, J. Vleugels and O. Van der Biest, Modelling of the temperature distribution during field assisted sintering, Acta Materialia, 53, 4379-4388, (2005) |

| 4. |

K. Vanmeensel, J. Echeberria, J.M. Sanchez, V. Martinez, L. Bourgeois, J. Hennicke, H.-U. Kessel, P. Harden, O. Van der Biest, J. Vleugels, Field Assisted Sintering of Cubic Boron Nitride Dispersed Cemented Carbide (CDCC) Composites, EuroPM 2006 |

|

5. |

R. Kirchner, FAST (SPS) Production Systems for the Powder Metallurgy and Ceramics Industry, Cfi/Ber. DKG, 85, E19, (2008) |